16.01.2018

Nach dem letzten Fehlversuch beim Einschleifen der Ventile wurde ein neuer Anlauf unternommen. Diesmal sollte einen Aufsatz für die Akkubohrmaschine angefertigt werden.

Damit wurde versucht, das Ventil am Ventilteller mithilfe des rutschfesten Gummis zu drehen. Aber auch dieser Versuch misslang, da sich das Ventil nicht gleichmäßig drehen ließ.

Durch Nachfrage bei unseren Betreungslehrer wurde doch noch eine Lösung für das Problem gefunden.

Durch Nachfrage bei unseren Betreungslehrer wurde doch noch eine Lösung für das Problem gefunden.

Diese bestand darin, Saugnäpfe für das Drehen zu verwenden. Fachlehrer Zorn sicherte freundlicherweise zu, seine Saugnäpfe für das

Unterfangen zur Verfügung zu stellen, da in der Schule keine aufzufinden waren.

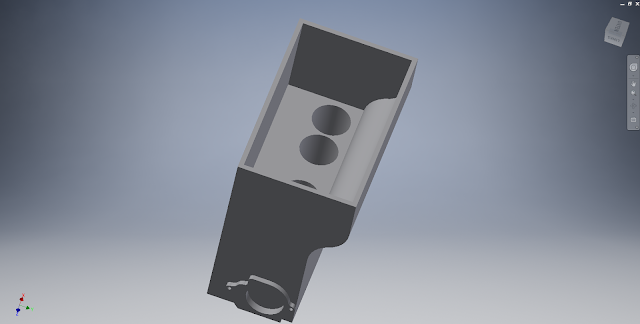

In der Zwischenzeit wurden mit dem Befestigen der Pleuel an der Kurbelwelle begonnen.

Doch schon die erste angezogene Mutter wurde abgedreht, weil das aus dem Internet entnommene Drehmoment sich als zu hoch erwies. Aufgrund der Zollmaße des Gewindes konnte die Mutter auch nicht einfach ersetzt werden. Somit wurde diese beim Magazin in der Schule nachbestellt.

Doch schon die erste angezogene Mutter wurde abgedreht, weil das aus dem Internet entnommene Drehmoment sich als zu hoch erwies. Aufgrund der Zollmaße des Gewindes konnte die Mutter auch nicht einfach ersetzt werden. Somit wurde diese beim Magazin in der Schule nachbestellt.